Spalovací systémy

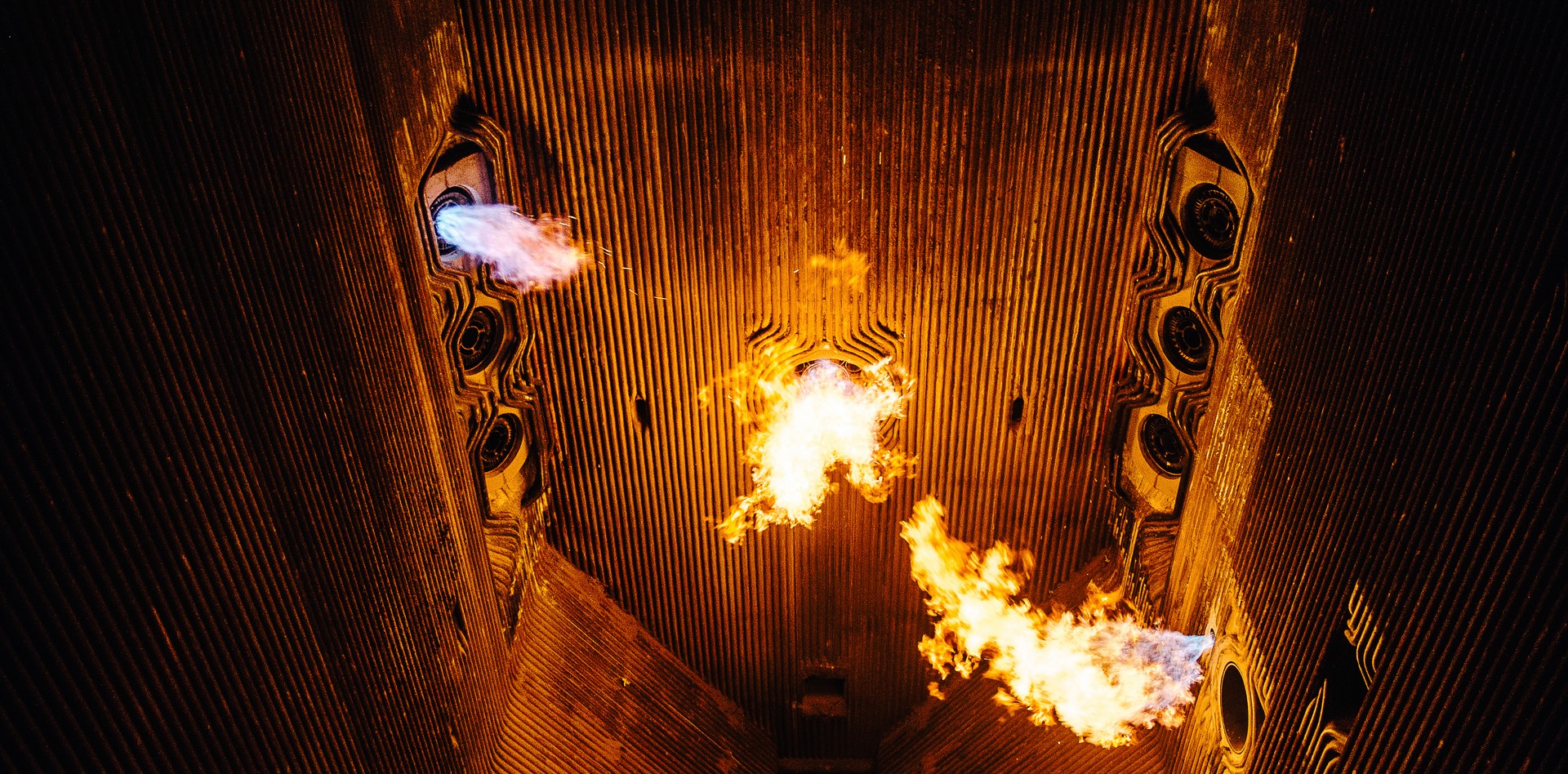

Nabízíme projekty a realizace nových spalovacích systémů a rovněž návrhy a realizace rekonstrukcí a modifikací stávajících spalovacích systémů pro všechny typy kotlů.

Nabízíme projekty a realizaci nových spalovacích systémů pro spalování plynných a kapalných paliv a rovněž návrhy a realizace rekonstrukcí a modifikací stávajících spalovacích systémů.

Spalovací systémy zajišťují spalování plynných a kapalných paliv při dodržení vysoké účinnosti kotle, stanovených emisních limitů a dalších parametrů.

Součástí návrhu spalovacího systému pro spalování plynných a kapalných paliv je obvykle následující

- Návrh projekčního řešení a umístění hořáků

- Stanovení výkonu a typu hořáků

- Odborná spolupráce s dodavatelem hořáků na plynná a kapalná paliva až do stadia realizace

- Projekční návrh a realizace palivového hospodářství na plynná a kapalná paliva

- Návrh a instalace potrubních tras vzduchu a recirkulovaných spalin

- Návrh a instalace řídícího systému BMS (Burner Management System) – zajišťujícího bezpečný provoz hořáků dle platné legislativy

- Instalace nového nebo úprava stávajícího systému MaR v rámci spalovacího systému

- Kontrolní měření, seřízení a naladění spalovacího systému kotle

Přínosy pro zákazníka

- Splnění emisních limitů NOx a CO dle požadavků stávající, případně budoucí legislativy

- Zvýšení účinnosti kotle, snížení provozních nákladů

- Zvýšení spolehlivosti zařízení

Nabízíme projekty a realizaci nových spalovacích systémů pro spalování tuhých alternativních paliv (TAP), odpadních kalů z ČOV či bioplynových stanic, různé druhy biomasy včetně spalování různých kombinací výše uvedených paliv.

Spalovací systém zajišťuje spalování alternativních paliv při dodržení vysoké účinnosti kotle s ohledem na ochranu proti nepříznivým vlivům spalování. Spalování alternativních paliv je buď v bublinkující fluidní vrstvě nebo na roštu. Při spalování v bublinkující fluidní vrstvě je možnost spoluspalování nebezpečných odpadů. Samozřejmostí je dodržení požadovaných emisních a dalších parametrů a požadavků dle přání zákazníka.

V rámci řešení a realizace spalovacího systému na spalování alternativních paliv provádíme následující činnosti

- Zhodnocení vlastností paliv, volba nejvhodnějšího spalovacího systému, návrh projekčního řešení a jeho realizace s ohledem na investiční a provozní náklady

- Projekční návrh a realizace palivového hospodářství

- Projekční návrh a realizace systému čištění spalin

- Instalace a zapojení zařízení

- Uvedení do provozu a seřízení

Přínosy pro zákazníka

- Kompletní dodávka spalovacího systému včetně dopravy paliva a čištění spalin formou dodávky na klíč

- Bezpečné spalování alternativních paliv s vysokou provozní spolehlivostí

- Možnost spalování paliv s širokým rozsahem výhřevností

- Přizpůsobení výkonových parametrů kotle dle přání zákazníka

Nabízíme projekty a realizaci nových spalovacích systémů pro spalování černého a hnědého uhlí. Rovněž nabízíme návrhy a realizace rekonstrukcí a modifikací stávajících spalovacích systémů. Nabízíme systémy s přímým foukáním prášku do kotle a pro černouhelné kotle i systém nepřímého foukání prášku do kotle.

Spalovací systémy zajišťují spalování černého nebo hnědého uhlí při dodržení vysoké účinnosti kotle, požadovaných emisních limitů a dalších parametrů dle přání zákazníka. Pro snížení emisí NOx je navržena a aplikována primární metoda pro snížení emisí NOx.

Primární metoda je založena na principu podstechiometrického spalování paliva na hořácích a následné redukce vzniklých NOx. Redukce CO a vyhoření zbylého uhlí jsou řešeny jednou nebo více úrovněmi dýz dohořívacího vzduchu OFA.

Součástí návrhu spalovacího systému pro spalování černého uhlí je obvykle následující

- Instalace nových nebo rekonstrukce stávajících turbulentních nebo proudových nízkoemisních hořáků

- Instalace nových nebo rekonstrukce stávajících mlýnů. Typ mlýnů se liší dle druhu spalovaného uhlí:

černé uhlí: bubnové a kroužkové mlýny

hnědé uhlí: ventilátorové a tlukadlové mlýny - Instalace nových nebo rekonstrukce stávajících třídičů

- Instalace potrubních tras a dýz dohořívacího vzduchu OFA

- Instalace potrubních tras recirkulovaných spalin

- Instalace dodávání stupňovitého systému paliva (tzv. Reburning)

- Instalace nového nebo nebo úprava stávajícího systému MaR v rámci spalovacího systému

- Aplikace systému kontroly stability spalování FLAMMON

- Kontrolní měření, seřízení a naladění spalovacího systému kotle

Přínosy pro zákazníka

- Splnění emisních limitů NOx a CO dle požadavků stávající, případně budoucí legislativy

- Zvýšení účinnosti kotle, snížení provozních nákladů

- Rozšíření výkonového rozsahu kotle bez použití stabilizace

- Redukce struskování

Seřizování a optimalizace provozu spalovacího systému je finální činností v rámci realizace a uvádění spalovacího systému do provozu.

V rámci této činnosti zajišťujeme

- Kontrolní proměření prandtlováním průtoku médií v potrubní trase v místě instalovaných měřidel průtoku vzduchu a jejich následné cejchování

- Uvedení spalovacího systému do provozu, jednotlivé funkční generátory nastavené dle projektované vzduchospalinové bilance

- Seřízení spalovacího systému v celém výkonovém rozsahu kotle na požadované parametry

- Provedení korekce provozních křivek jednotlivých funkčních generátorů

- Provedení garančních zkoušek

Systém FLAMMON spojuje monitoring a analýzu kvality hoření se systémem zabezpečení práškového uhelného kotle. Je založen na optických senzorech, které monitorují záření celkového plamene ve spalovací komoře v širokém spektru a analyzátorů, které zpracovávají fluktuace plamene a počítají kvalitu plamene pro účely řízení a ochrany kotle.

Kombinace monitoringu plamene s analýzou kvality hoření celkového plamene ve spalovací komoře dodává informace pro pokročilou dvoustupňovou ochranu kotle a bezpečné ovládání přísunu stabilizačního paliva, což mimo jiné umožňuje ušetřit významná množství stabilizačního paliva bez nebezpečí výpadku kotle.

Informace poskytované systémem FLAMMON umožňují efektivnější provozní rozhodování ohledně stabilizace hoření v kotli během najíždění kotle a provozních událostí jako jsou výpadky paliva, mlýnů a distribuce vzduchu, poruchy tlakového systému nebo pády nálepů.

Současně systém zajišťuje pokročilou ochranu kotle včetně bezpečnostního odstavení kotle, pokud je nevyhnutelné, a chrání jak kotel, tak i zde pracující osoby. Zabezpečuje dvě úrovně ochrany kotle při výrazném poklesu kvality hoření:

1. úroveň

Zablokuje start stabilizace při možnosti vznícení nespáleného paliva, vzniku exploze a poškození kotle.

2. úroveň

Při fatálním poklesu kvality plamene iniciuje bezpečnostní odstavení kotle ještě před úplnou ztrátou plamene a tím šetří tlakový systém kotle před poškozením.

Systém Flammon také umožňuje automatický start stabilizačních hořáků při vyhodnocené nižší stabilitě spalování uhlí. Tato funkce eliminuje výpadky například při pomalé reakci obsluhy kotle nebo náhlých změnách v přívodu uhelného paliva.

FLAMMON splňuje tyto požadavky na bezpečnost

- Zabezpečovací zařízení kotlů - EN 12952-9

- SIL 3 podle EN 61 508

- Ochrana kotle proti výbuchu nespáleného práškového paliva

- Vyhovuje americkému standardu NFPA 85

Nabízené služby

- Poradenství, konzultační činnost, studie

- Projekční a konstrukční práce vč. návrhu a realizace ochrany

- Dodání kompletního systému, tj. hardware i software

- Instalace a zapojení zařízení

- Uvedení do provozu a seřízení

Přínosy pro zákazníka

- Zvýšení bezpečnosti provozu kotle

- Zvýšení spolehlivosti kotle

- Rozšíření výkonového rozsahu kotle

- Úspory nákladů na stabilizační palivo

- Automatický start stabilizačních hořáků

Turbulentní a proudové uhelné hořáky dodávané naší společností se vyznačují vysokou technickou úrovní a kvalitou zpracování. To přispívá velkou měrou k optimální provozní činnosti a dosahování nízkých hodnot NOx. Turbulentní hořáky jsou používány především při spalování uhlí s nižším obsahem prchavé složky v palivu. To se týká zejména uhlí černých nebo vícevýhřevných uhlí hnědých. Proudové uhelné hořáky jsou používány především při spalování hnědých uhlí nebo nízkovýhřevných uhlí černých s vyšším obsahem prchavé složky. Pro splnění požadovaných garantovaných parametrů mohou být hořáky dodány nové nebo, pokud to technické řešení stávajících hořáků umožňuje, mohou být stávající hořáky upraveny do optimalizovaného provedení.

V rámci technického řešení hořáku je dosahováno

- Snížené tvorby NOx vlivem optimálních směšovacích a spalovacích poměrů při požadované řízené podstechiometrii spalovacího vzduchu

- Kvalitního směšování u turbulentních hořáků díky optimálnímu zavíření směsi uhelného prášku a spalovacího vzduchu, která je navíc podpořena speciální konstrukcí zaviřovací koncové části dýz hořáku. Intenzita zavíření u vzduchových dýz může být nastavitelná

- Kvalitního směšování a rychlého zahoření směsi u proudových hořáků díky rovnoměrné koncentraci uhelného prášku na ústí hořáku s vhodnou úpravou úsťové části dýz hořáku

- Plynule řízené distribuce spalovacího vzduchu v celém provozním výkonovém rozsahu kotle. To má podstatný vliv na činnost hořáku z hlediska snížené tvorby NOx a na potlačení tvorby nespálených částic v popílku i ve strusce

- Snížené abraze namáhaných částí hořáku. Abrazivně exponované části hořáku, kde proudí uhelná směs, jsou provedeny z antiabrasivního materiálu

- Zvýšené životnosti koncové části vzduchových a uhelných dýz hořáku, které mohou být vyrobeny z teplotně odolného materiálu nebo jako odlitky, které lépe odolávají teplotní deformaci a přispívají k zvýšené životnosti teplotně exponovaného ústí hořáku

Přínosy pro zákazníka

- Snížená hodnota emisí NOx

- Zvýšení účinnosti kotle, snížení provozních nákladů

- Rozšíření výkonového rozsahu kotle bez použití stabilizace

- Vyšší životnost ústí hořáku

- Optimalizace struskování

Litá ústí hořáků

Litá ústí hořáků se používají na všechny typy nízkoemisních uhelných hořáků a pro široký rozsah spalovaných uhlí. Odlité koncové části hořáků jsou předurčeny pro hořáky se zvýšeným teplotním zatížením. Jejich použití, na rozdíl od koncových částí celosvařovaných, podstatně omezuje deformace geometrie koncových částí hořáku, prodlužuje jejich životnost a dlouhodobě zachovává kvalitu směšovací funkce hořáku.

V rámci technického řešení je dosahováno

- Každá odlitá koncová část hořáku je provedena dle konstrukčních požadavků konkrétního hořáku

- Provedení připojení koncové části k hořáku je provedeno standardně nebo po konzultaci dle požadavků zákazníka

- Řešení teplotní dilatace mezi odlitou koncovou částí a tělesem hořáku vylučuje jejich vzájemnou deformaci

Přínosy pro zákazníka

- Prodloužení životnosti koncové části

- Snížená pracnost a čas výměny koncové části

- Porovnatelná cena se svařovaným ústím

- Snížená pravděpodobnost deformace koncové části